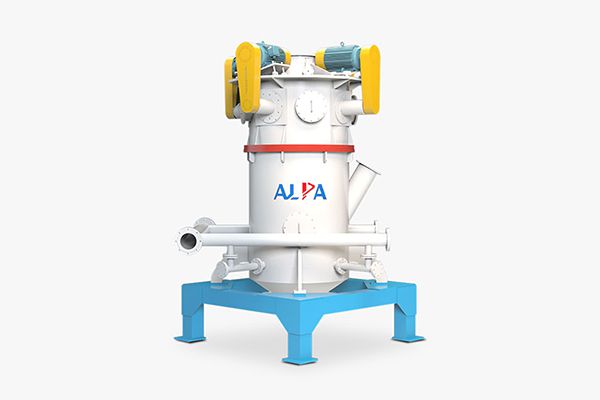

Como una versión mejorada del molino de chorro convencional, el molino de chorro de vapor sobrecalentado utiliza una tecnología única de sellado mecánico de alta temperatura y una técnica de enfriamiento. El vapor de alta temperatura se utiliza como fuente de energía cinética para impulsar materiales para colisionar y moler a una velocidad acelerada a través de una boquilla Laval especialmente diseñada. Después de ser molidos, los materiales se someten a una clasificación ciclónica, momento en el que un sistema de recolección de preservación de calor recoge los polvos calificados mientras que cualquier partícula gruesa vuelve a caer en la cámara de molienda. Todo el proceso se logra sin usar líquidos.

- Producción de polvos de tamaño nanométrico en un proceso seco

- Fuente de vapor sobrecalentada que crea una presión de trabajo entre 8-40 bar y una temperatura de vapor entre 230-360 °C, que también puede secar el polvo con calor

- La alta velocidad de chorro proporciona una alta cinética y una fuerte fuerza de molienda con una velocidad de salida de la boquilla de hasta 1020 m/s, adecuada para una producción de polvo más fina

- La baja viscosidad del vapor facilita la obtención de polvos más finos

- Automolienda completa del material, asegurando la pureza del producto y la resistencia al desgaste del molino

- La alta velocidad y la baja viscosidad dinámica aumentan la eficiencia de molienda y la precisión de clasificación al tiempo que reducen la molienda excesiva

- Buena forma de partícula con alta actividad

- La rueda clasificadora separa automáticamente los materiales a través del flujo de aire, evitando que las partículas gruesas se descarguen

- Los componentes clave como el revestimiento, el clasificador y la boquilla están hechos de materiales cerámicos (por ejemplo, alúmina, zirconia o carburo de silicio) para un contacto cero con el metal durante todo el proceso de molienda.

- El rotor clasificador se puede instalar horizontal o verticalmente; Más rotores disponibles

- Velocidad del rotor ajustable por conversión de frecuencia que permite un ajuste flexible de la distribución del tamaño de partícula

- Sistema de circuito cerrado, que reduce el polvo y el ruido y crea un entorno de producción limpio

- Sistema de control PLC, fácil de operar

- Se puede utilizar para el procesamiento superfino de productos de alta viscosidad

- La conexión del motor a través de la correa mejora la velocidad de rotación

- Clasificador de etapas múltiples opcional, permite la producción de múltiples tamaños de partículas a la vez

- Sistema de control de pesaje preciso disponible. Garantizar la estabilidad y consistencia del producto

- Diseño a prueba de explosiones o actualizaciones de circulación de nitrógeno opcionales, para cumplir con los requisitos de molienda ultrafina para materiales inflamables, explosivos o fácilmente oxidables

| Parámetros (S-MQL/W) | 2000 | 3000 | 4000 | 6000 | 10000 | 15000 | 20000 |

| Consumo de vapor (kg/h) | 1000~2000 | 1500~3000 | 2000~4000 | 3000~6000 | 6000~10000 | 10000~15000 | 15000~20000 |

| Presión de vapor (bar) | 5~40 | 5~40 | 5~40 | 5~40 | 5~40 | 5~40 | 5~40 |

| Temperatura (℃) | 260~360 | 260~360 | 260~360 | 260~360 | 260~360 | 260~360 | 260~360 |

| Capacidad de producción (kg/h) | 400~1000 | 600~1500 | 800~2000 | 1200~3000 | 2000~5000 | 3000~8000 | 4000~10000 |

| Tamaño del producto (D50:μm) | 2~10 | 2~12 | 2~12 | 2~14 | 2~14 | 2~16 | 2~16 |

Nota: El tamaño de partícula, la gravedad específica, la dureza y la humedad de las materias primas están estrechamente asociados a la capacidad de producción. Estos parámetros solo deben usarse como referencia. Para obtener información más detallada, consulte a nuestros ingenieros.